プリント基板が支えるエレクトロニクスの最前線と技術革新の歩み

電子機器のあらゆる分野で基礎となっている構造体がある。それが回路基片や接続基板とも呼ばれるものである。電気回路が設計通りに正確に作動するためには、導電性素材による配線や部品の配置、基板そのものの機械的な強度、さらには熱や振動への耐性など多様な性能が求められる。その役割を高度な技術で担っているのが、この配線基板である。基板は絶縁体の板の上に導体パターンが形成され、電子部品を取り付けて一つの回路として機能する。

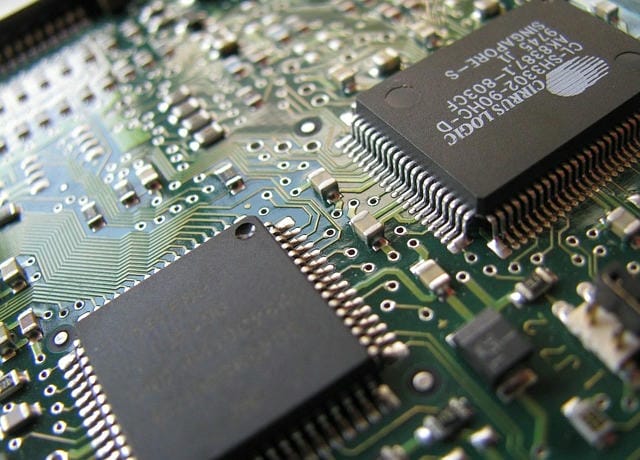

最も標準的なものではガラス繊維の織物に樹脂を含浸させた基材が使われ、表面に銅などの薄膜を貼り付けてパターン形成される。この導体パターンが回路を構成し、さらに絶縁層を挟むことで多層化が可能となる。層数が多くなると高密度実装や複雑な回路構成が可能だが、製造精度も非常に厳しくなる。また、複雑な電子回路の中心となる半導体素子や受動部品などを正確に配置し相互接続する役割も果たしている。時計や家電、移動体通信装置、パーソナルコンピュータの内部には数多くの半導体素子や無数の電子部品が乗せられているが、それらを効率よく接続し、高速処理を支えるためにも高品質な基板が不可欠である。

基板に搭載される部品の小型化、多ピン化、高集積化に伴い、配線パターンも精緻化が義務付けられており、これが回路全体の信号品質や動作の安定性に直結する。生産拠点では化学薬品によるエッチングやメッキ、微細加工技術、フォトリソグラフィ技法、さらには高温・多湿環境でも耐えうる封止技術など、多様な工程が絡み合って品質管理されている。一枚の基板が完成するまでには、素材の選定、パターン設計、サブミクロン単位の精度の実現、層間接続の信頼性確認、最終的な外観検査や電気特性評価など、数多くの工程と試験が設けられる。製造過程では、メーカーごとに独自の工夫や管理ノウハウが蓄積されているのが特徴である。市場の要求も日増しに高度化している。

移動体通信機器に代表されるような軽量・薄型・高強度タイプ、自動運転技術や産業機器向けの高耐熱・高信頼型、医用分野や航空宇宙用途で重視される超高精度や安全規格への適合など、用途ごとに求められる性能や規格は一層厳格になっている。例えば高速通信に対応した回路ではビア構造の工夫や低誘電材料の使用、電磁波干渉を抑えるためのシールド構造やグランドパターンの最適化など、開発のための緻密な設計ノウハウが蓄積されている。他にも微細半導体実装対応など、半導体の進化と基板技術の発展はまさに表裏一体となっている。また、環境負荷低減への関心の高まりに合わせて、材料のリサイクル性や有害物質を含まないグリーン調達など、サステナビリティに応える技術開発も著しく進んでいる。鉛フリーはんだ対応や特定有害物質使用制限規制への準拠、廃棄時における素材分別の容易さの追究など、社会的な責任にも応える努力が強まってきた。

各基板メーカーの技術競争も激しくなっている。製膜・成膜の精度向上、穴あけ加工の微細化と高信頼接続、異種基板の積層技術やフレックス型の展開など、差別化のための独自技術が駆使されている。さらに、生産コストと納期短縮のための自動化、生産ライン監視のデジタル化、トレース管理や高度な検査工程も必須項目となっている。一方、回路基板の設計が半導体部品とますます一体化する傾向も顕著である。例えばハイエンドな演算処理チップを搭載したパッケージ基板では、数十層に及ぶ多層配線がミクロン単位で設計され、その組付け精度が半導体の動作速度や消費電力を左右する。

モジュール型では基板と半導体を一体成型することで通信速度、信号劣化、放熱性能などの大幅向上も図られている。製品が企画・設計されてから完成品になるまで、回路基板は基礎部品として上流から下流まで高度な技術とノウハウで支えられている。その材料選定、構造設計、製造、実装、信頼性評価、廃棄処理に至るまで、どの工程も技術開発と品質管理が密接に結びつく。そのすべてが電気製品に不可欠な「機能」や「安全」を根本で支えているといえるだろう。最先端の電子機器が目覚ましい発展を遂げる裏側には、ものづくりの現場で培われた長い歴史と技術革新がある。

今日の社会を支える多くの電子製品やシステムがもつ快適性や高度性は、目に見えない基盤部分での進化と挑戦が礎となっていることを忘れてはならない。電子機器の基礎を成す配線基板は、絶縁体上に導体パターンを形成し、電子部品を正確に配置することで一体の回路を構築する重要な構造体である。ガラス繊維と樹脂による基材の上に微細な銅パターンが施され、必要に応じて多層化されることで高密度・高機能な回路が実現される。基板には機械的強度や耐熱性、振動耐性など多様な性能が求められ、製造現場では微細加工やフォトリソグラフィ、厳格な品質管理を経て完成度が高められる。用途ごとのニーズに応じて、高速通信に適した材料や回路設計、電磁波対策、さらには自動運転・医療・航空宇宙分野向けの厳しい規格もクリアする技術が必要とされる。

加えて、環境負荷低減に対応した材料選定や分別しやすい構造にも工夫が凝らされている。各メーカー間の競争は激しさを増し、成膜や微細穴あけ、基板自体の多様化、高度な自動検査や製造ラインのデジタル化など差別化技術が導入されている。近年は半導体と基板の一体化が進み、ミクロン単位の精度が信号品質や消費電力に直結し、基板が電子製品の性能を大きく左右している。材料選定から製造、実装、評価、そして廃棄に至るまで全工程で高度な技術と品質管理が不可欠であり、電気製品の快適性や安全を根底から支える存在であることが強調できる。最先端技術や社会の発展の陰には、こうした基板技術の進化が大きく寄与している。